2025’te generatif yapay zeka, otomotiv ve makine sanayinde sürdürülebilirliği nasıl yeniden tanımlıyor? Endüstri 5.0 ve döngüsel ekonomi analizimiz.

Generatif yapay zeka etrafındaki ilk heyecan dalgası yerini somut, endüstriyel uygulamalara bırakmış durumda. Artık sohbet robotları veya imaj üretiminden çok daha fazlasını konuşuyoruz; yapay zeka, ağır sanayinin en temel paradigmalarından birini, yani doğrusal “üret-kullan-at” modelini kökünden sarsıyor.

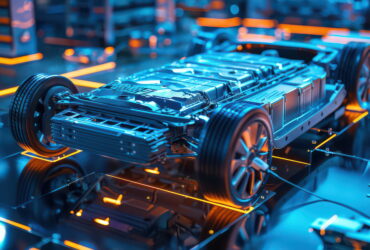

Otomotiv ve makine endüstrilerindeki devler, yapay zekayı artık sadece verimlilik artırıcı bir araç olarak değil, aynı zamanda döngüsel ekonomiye geçişin anahtarı olarak konumlandırıyor. Bu yeni konsepte endüstri içinde “Generatif Döngüsellik” adı veriliyor. Bu, yapay zekanın sadece bir ürünü tasarlamakla kalmayıp, o ürünün tüm yaşam döngüsünü, en başından itibaren kodladığı bir üretim felsefesini ifade ediyor.

Bu Dönüşüm Neden 2025’te Hız Kazanıyor?

Giderek sıkılaşan küresel emisyon ve atık yönetmeliği standartları, ve son yıllarda yaşanan tedarik zinciri kırılganlıkları, şirketleri hammadde bağımlılığını azaltmaya itiyor. Ancak en kritik etken, yapay zeka modellerinin kendisindeki olgunluk seviyesi. Artık bu sistemler, sadece estetik veya aerodinamik optimizasyon yapmakla kalmıyor; aynı zamanda bir bileşenin sökülebilirliğini, kullanılan materyallerin geri kazanım oranını ve onarım kolaylığını da birer tasarım parametresi olarak ele alabiliyor.

Bu durum, sürdürülebilirliği bir maliyet kalemi olmaktan çıkarıp, doğrudan kârlılık ve operasyonel dayanıklılık sağlayan stratejik bir avantaja dönüştürüyor. Şirketler için soru artık “döngüsel olmalı mıyız?” değil, “döngüselliği yapay zeka ile nasıl ölçeklendirebiliriz?'” haline geldi.

Sürecin ilk adımı tasarım masasında atılıyor. Mühendisler, generatif yapay zeka platformlarına sadece performans metriklerini değil, aynı zamanda yaşam sonu hedeflerini de girdi olarak veriyor.

AI, aynı zamanda daha önce mümkün olmayan, hem hafif hem de kolayca ayrıştırılabilen yeni nesil kompozit materyallerin formülasyonlarını da önererek malzeme biliminde bir çığır açıyor.

Tasarım aşamasından sonra etki, Endüstri 5.0’ın kalbi olan akıllı fabrikalara yayılıyor. Üretilen her makine veya aracın, tüm yaşam döngüsünü simüle eden bir dijital ikizi oluşturuluyor. Bu dijital ikizler, sadece üretim hattındaki kalite kontrolü için değil, aynı zamanda ürün sahaya çıktıktan sonraki performansı, yıpranma oranlarını ve potansiyel arıza noktalarını öngörmek için de kullanılıyor.

En devrimsel kullanımı ise geri dönüş aşamasında ortaya çıkıyor. Bir ürün ekonomik ömrünü tamamladığında, dijital ikizi sayesinde en verimli söküm ve malzeme ayrıştırma prosedürü otomatik olarak belirleniyor. Bu, insan operatörlerin ve otonom sistemlerin, ürünü en az enerji ve zaman harcayarak bileşenlerine ayırmasını sağlayan bir yol haritası sunuyor.

Sistemin son halkası olan tersine lojistik ve yeniden üretim süreçleri de yapay zeka ile yeniden şekilleniyor. Gelişmiş görüntü tanıma algoritmaları ile donatılmış otonom robotlar, geri dönüşüm tesislerine gelen karmaşık metal ve plastik yığınlarını insan gözünden çok daha yüksek bir hassasiyetle tanımlayıp ayrıştırabiliyor.

Dönüşümün zorlukları da mevcut. En büyük engel, uçtan uca bir şeffaflık ve veri standardizasyonu gerekliliği. Bir ürünün tasarım verilerinin, üretim verilerinin ve kullanım ömrü sonu verilerinin kusursuz bir şekilde entegre olması gerekiyor. Bu da şirketler arasında benzeri görülmemiş bir iş birliği ve veri paylaşım altyapısı kurulmasını zorunlu kılıyor.

Sonuç olarak, 2025 itibarıyla generatif yapay zeka ve döngüsel ekonomi, birbirini besleyen ve güçlendiren iki mega trend olarak endüstrinin geleceğini tanımlıyor. Yapay zeka, döngüselliği teorik bir ideal olmaktan çıkarıp, ölçeklenebilir, verimli ve kârlı bir iş modeline dönüştüren katalizör görevi görüyor.

Bu yeni denklemde rekabet avantajı, artık en hızlı veya en güçlü makineyi üretmekten değil, bir malzemenin her bir atomunu en verimli şekilde yöneten ve yaşam döngüsünü en akıllıca tasarlayan şirketlere geçiyor.